食品工場の衛生管理とは、食中毒や異物混入といった食品事故を未然に防ぎ、安全で高品質な食品を消費者に提供するために不可欠な取り組みです。原材料の受け入れから製造、出荷に至るまで、全ての工程において危害要因を分析し、管理することが求められます。これは、単に清潔に保つだけでなく、国際的な基準に沿った衛生管理計画の策定や従業員教育、記録・保管システムの確立など、多岐にわたる活動を含みます。

食品工場の衛生管理を効果的に実施するためには、明確な衛生管理計画に基づいた具体的な基準を設定し、それを遵守することが重要です。

衛生管理計画には、HACCPの考え方を取り入れることが義務付けられています。

さらに、5S活動や食品衛生7Sといった基本的な活動を継続的に実践することで、工場全体の衛生レベルを向上させることが可能となります。

HACCP(HazardAnalysisCriticalControlPoint:危害要因分析重要管理点)は、食品の安全性を確保するための国際的な衛生管理手法です。

原材料の受入れから製造、出荷までの全工程において、食中毒菌汚染や異物混入などの危害要因を事前に分析し、それらを除去または低減するために特に重要な工程(重要管理点)を管理する仕組みです。

2021年6月からは、全ての食品等事業者に対してHACCPに沿った衛生管理が義務化されており、この手法を導入・運用することが求められています。

HACCPに沿った衛生管理を実践するためには、衛生管理計画の作成と、その計画に基づいた適切な管理、そしてその実施記録の保管が不可欠です。

HACCPに関連する資格として、HACCP管理者資格や食品衛生責任者などがあり、これらの資格取得は義務ではありませんが、衛生管理の知識を深め、高水準な食品工場の衛生管理体制を構築する上で役立ちます。

例えば、HACCPリーダー(食品安全管理技術者)は、HACCPシステムの構築や運営を担う人材に与えられる資格で、講習と試験に加え、一定期間の実務経験が必要です。

5S活動とは、職場環境を改善し、業務効率化や安全性の確保を目指すための「整理・整頓・清掃・清潔・しつけ」という5つの活動の総称です。

「整理」は、必要なものと不要なものを区別し、不要なものを処分することです。

「整頓」は、必要なものを決められた場所に、決められた形で置くことで、探し物の時間を削減し、作業効率を向上させます。

「清掃」は、職場環境や使用する道具を清潔に保ち、汚れや異常を発見する機会を作ります。

「清潔」は、整理・整頓・清掃の3Sが維持され、清潔な状態が保たれていることを意味します。

最後の「しつけ」は、これら4つのSを継続的に実践し、習慣化させることです。

5S活動は、主に製造業の現場で業務の無駄を削減し、業務効率化と生産性の向上に繋がることから広く用いられています。

継続的な実践により、従業員の意識改革が促され、日常的に改善点を発見し、実行できる文化が醸成されることが期待されます。

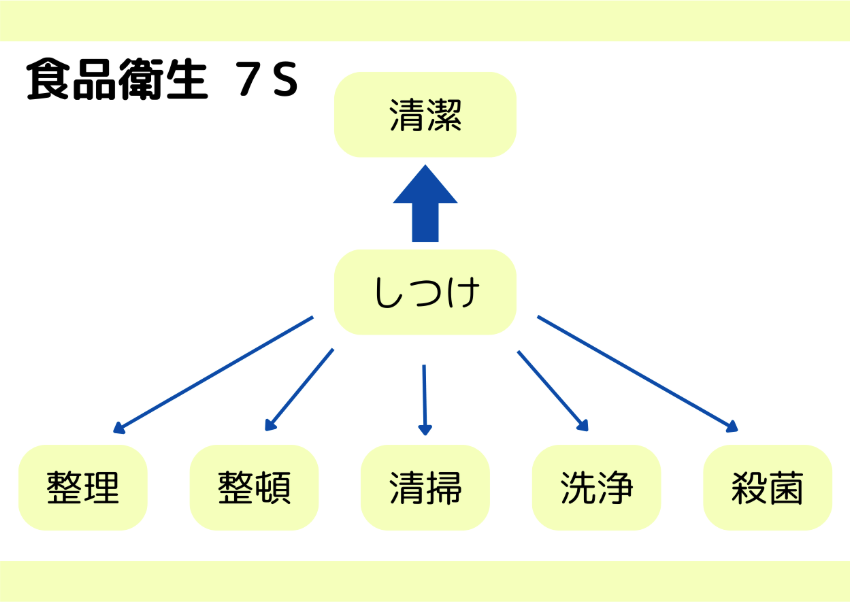

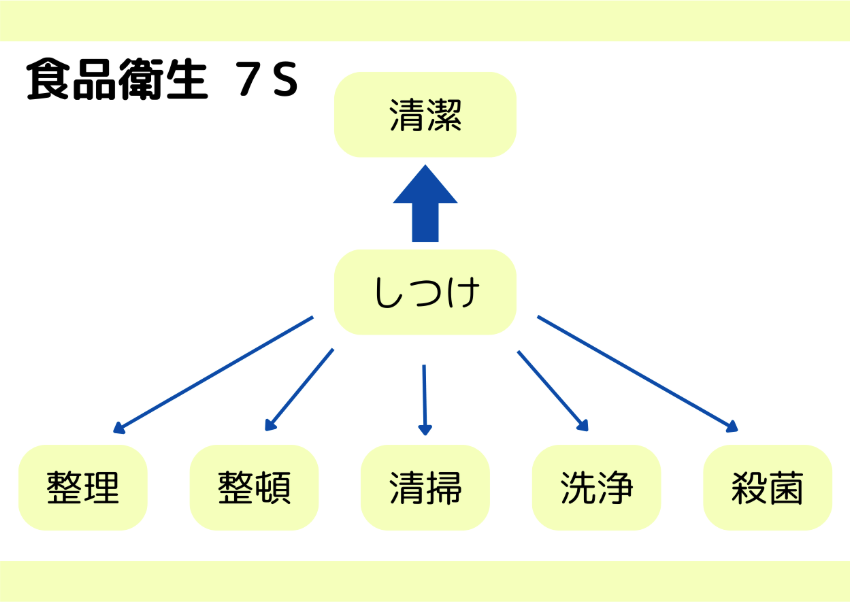

食品衛生7Sは、5S活動に「洗浄」と「殺菌」の2つのSを加えた、食品工場に特化した衛生管理の基本概念です。

一般的な5Sが職場の視覚的な清潔さや生産効率の向上を目的とするのに対し、食品衛生7Sは食中毒菌などの微生物レベルでの清潔さを求め、安全な食品を提供することを目的としています。

7つの要素は以下の通りです。

まず「整理」では、不要なものを排除し、異物混入のリスクを低減します。

次に「整頓」では、必要なものを決められた場所に配置し、無駄をなくし作業しやすい環境を整えます。

「清掃」では、定期的な清掃で細菌やウイルスの繁殖を防ぎ、異物混入のリスクを抑えます。

「洗浄」は、水や洗剤を用いて設備や器具の汚れを徹底的に洗い流すことで、洗剤の使い分けや作業手順の明確化が求められます。

「殺菌」は、微生物の死滅・除去、または増殖抑制のために、場所や部位に適した方法で実施します。

「しつけ」は、整理・整頓・清掃・洗浄・殺菌が適切に行われているか管理し、作業手順を周知徹底することです。

最後に「清潔」は、上記の活動が継続的に行われ、工場全体が清潔な状態を維持できていることを指します。

これら7Sを徹底することで、食品工場の衛生状態が向上し、作業効率の改善、コスト削減、そして消費者からの信頼獲得に繋がります。

【関連記事】

食品衛生における7Sとは?効果や食品工場の7S活動の進め方について解説

食品工場の衛生管理において、従業員一人ひとりの個人衛生管理は極めて重要です。

従業員が媒介となって製品が汚染されたり、異物混入が発生したりするリスクを防ぐために、個人衛生の徹底が求められます。

具体的には、作業時の服装、手洗いと手指消毒、健康管理などが挙げられます。

作業着は清潔なものを着用し、フルフードタイプの帽子で髪の毛を完全に覆い、マスクや手袋を着用することが基本です。

爪は短く切り、マニキュアやアクセサリーは外す必要があります。

また、工場内への持ち込み禁止品を定め、徹底することも重要です。

入室時や作業の合間には、正しい手順で手洗いとアルコール消毒を行い、手洗いの時間を30秒以上確保するなど、手順を定めて遵守することが大切です。

従業員の体調管理も重要で、体調不良時は速やかに報告し、適切な対応をとるルールを設ける必要があります。

これらの個人衛生に関するルールを明確にし、従業員全員に周知徹底することで、異物混入や製品汚染のリスクを大幅に低減し、食品工場の衛生管理レベルを向上させることが可能となります。

食品工場の衛生管理において、施設の清掃と保守は、安全な食品製造環境を維持するために不可欠な要素です。

工場全体を清潔に保つことは、食中毒菌の増殖や異物混入のリスクを低減し、製品の品質と安全性を確保する上で非常に重要です。

清掃は単に汚れを取り除くだけでなく、機器や設備の点検も兼ねるべきです。

特に、加工エリアや調理器具、製造設備は毎日、決められた手順で徹底的に清掃・消毒を行う必要があります。

これには、熱湯や専用の殺菌剤を用いる殺菌作業も含まれ、徹底的な衛生状態の維持が求められます。

壁や床、天井などの構造物も定期的に清掃し、カビや結露の発生を防ぐための対策を講じることが重要です。

さらに、清掃用具自体も清潔に保ち、汚染区域と清潔区域で使い分けるなどの工夫が必要です。

設備の保守に関しては、機械の老朽化や破損が異物混入の原因となる可能性があるため、日常的な点検と計画的なメンテナンスが欠かせません。

異常を発見した場合は、後回しにせず、速やかに処置を行うことが重要です。

定期的な点検とメンテナンスを通じて、設備や施設が常に最適な衛生状態を保てるよう努めることが、食品工場の衛生管理の基盤となります。

食品工場の衛生管理において、異物混入の防止は最優先課題の一つです。

異物混入は、消費者の健康被害に直結するだけでなく、企業のブランドイメージや信頼を著しく損なう可能性があります。

異物の発生源は、人体由来(毛髪、爪、皮膚片など)、環境由来(埃、昆虫、小動物など)、機械・設備由来(金属片、プラスチック片など)、包装材由来(ビニール片、紙片など)など多岐にわたります。

これらの異物混入を防ぐためには、「入れない」「発生させない」「取り除く」という三原則に基づいた対策を講じることが重要です。

具体的な対策としては、まず従業員の個人衛生管理の徹底が挙げられます。

作業着の正しい着用、粘着ローラーやエアシャワーによる毛髪・異物の除去、爪を短く保つことなどが求められます。

次に、工場への異物侵入経路を遮断することも重要です。

窓や出入り口に網戸やフィルターを取り付け、害虫や害獣の侵入を防ぎます。

段ボールは繊維や紙粉が発生しやすく、虫がつきやすいため、工場内への持ち込みを制限し、プラスチック製コンテナなどを利用するのも効果的です。

設備の老朽化や破損による金属片などの混入を防ぐため、定期的な点検とメンテナンス、部品交換時期の明確化も不可欠です。

最終工程では、金属探知機やX線検査機、目視による厳重な検品・チェックを組み合わせることで、万が一混入した異物を発見し、取り除く体制を構築します。

これらの多角的な対策を組み合わせることで、食品工場の衛生管理レベルが向上し、異物混入のリスクを最小限に抑えることが可能となります。

食品工場の衛生管理におけるゾーニングとは、工場内のエリアを機能や衛生レベルに応じて明確に区分けすることです。

これにより、異なる作業エリア間での交差汚染を防ぎ、製品の安全性を確保することを目的としています。

ゾーニングは、主に汚染リスクの高さによって、「汚染区域」「準汚染区域」「準清潔区域」「清潔区域」「サニタリー区域」などに区分されます。

例えば、原材料の受け入れや廃棄物処理が行われるエリアは「汚染区域」とされ、最も高い汚染リスクが存在します。

一方、製品の加工や包装が行われるエリアは「清潔区域」とされ、最も厳格な衛生管理が求められます。

各区域間は、物理的な仕切り(ドア、パーテーション、ビニールカーテンなど)やエアロック、明確な標識で区別し、人や物の動線を考慮して交差汚染を防止します。

従業員は、区域の移動時に専用の作業服への着替えや手指の消毒を徹底するなど、定められたルールを遵守する必要があります。

また、空気の流れを意識した換気計画や、各区域に適した内装建材の選定も、ゾーニングを効果的に機能させる上で重要です。

ゾーニングを適切に行うことで、衛生管理の強化だけでなく、作業効率の向上やリスク管理の向上にも繋がります。

食品工場の衛生管理を維持・向上させるためには、定期的な確認と検査が不可欠です。

これにより、衛生管理計画が適切に実行されているか、問題点がないかを確認し、必要に応じて改善策を講じることが可能となります。

定期的な確認としては、日常の清掃や消毒の実施状況、温度管理の確認、従業員の衛生状態のチェックなどが挙げられます。

これらの確認結果は、チェックシートなどを活用して記録することが重要です。

記録されたデータは、後から問題発生時の原因究明や、衛生管理体制の改善に役立ちます。

検査には、微生物検査や理化学検査などがあります。

製造環境や設備、製品そのものから定期的にサンプルを採取し、食中毒菌や一般生菌数、異物混入の有無などを検査することで、目に見えない汚染リスクを把握し、対策を講じることができます。

例えば、拭き取り検査によって、設備の洗浄・殺菌効果を評価したり、落下細菌検査によって工場内の空気環境の清浄度を確認したりします。

これらの衛生検査は、外部の専門機関に依頼することも効果的です。

定期的な確認と検査を通じて得られたデータは、衛生管理計画の見直しや従業員教育の改善に活用され、食品工場の衛生管理の継続的な向上に繋がります。

食品工場の衛生管理マニュアルは、従業員が衛生管理に関する一貫した対応を行うための重要なガイドラインです。

効果的なマニュアルを作成するためには、明瞭な内容、具体的な手順、担当者の明確化、そして定期的な見直しが不可欠です。

食品工場の衛生管理マニュアルは、全ての従業員が理解し、実践できるような明瞭な内容で記述されるべきです。

専門用語を避け、誰にでも分かりやすい言葉を選ぶことが重要です。

マニュアルは、単に手順を羅列するだけでなく、なぜその作業が必要なのか、衛生管理の目的は何なのかといった背景や意義を伝えることも大切です。

例えば、「手洗いの方法」を説明する際には、ただ手順を示すだけでなく、「なぜ手洗いが重要なのか」「どのような菌が付着している可能性があるのか」といった情報も加えることで、従業員の理解と意識を高めることができます。

図や写真、イラストを豊富に活用し、視覚的に分かりやすく表現することも効果的です。

特に、外国人労働者が多い工場では、母国語での説明や動画マニュアルの活用も検討すると良いでしょう。

あいまいな表現を避け、「〇〇する」「〇〇しない」といった具体的な行動を明確に記述することで、解釈のずれを防ぎ、作業の標準化を図ることが可能です。

明瞭なマニュアルは、従業員の迷いをなくし、正確な衛生管理の実施を促し、結果として食品工場の安全性を高めることに貢献します。

衛生管理マニュアルを作成する際には、各作業における具体的な手順と、その作業の担当者を明確に記述することが極めて重要です。

抽象的な表現ではなく、「いつ」「誰が」「何を」「どのように」行うのかを詳細に定める必要があります。

例えば、清掃作業であれば、清掃する場所、使用する洗剤や清掃用具、清掃の頻度、そしてその作業を担当する従業員の氏名または部署名を明記します。

これにより、責任の所在が明確になり、作業の漏れや重複を防ぐことができます。

各手順は、時系列に沿ってステップバイステップで記述し、必要に応じてフローチャートやチェックリストを併用することで、視覚的に理解しやすくすることが推奨されます。

また、異常が発生した場合の対応手順や、連絡先なども具体的に記載することで、迅速かつ適切な問題解決が可能になります。

例えば、異物混入が発生した場合の報告手順や、製造ラインの停止基準、製品の隔離方法などを盛り込むことで、緊急時にも従業員が迷わず対応できるようになります。

担当者の明確化は、個々の従業員の責任感を高め、主体的な衛生管理への取り組みを促します。

具体的な手順と担当者を明確にすることで、食品工場の衛生管理体制全体がより組織的かつ効率的に機能し、食品安全のレベル向上に繋がります。

衛生管理マニュアルにおけるチェックリストの利用は、日々の衛生管理活動が確実に実施されているかを確認し、記録するために非常に有効な手段です。

チェックリストには、清掃や消毒の実施状況、温度管理の確認結果、個人の衛生状態のチェック項目などを具体的に記載します。

例えば、手洗いの実施状況、ユニフォームの汚れ具合、設備の清掃状況、冷蔵庫の温度などがチェック項目として挙げられます。

チェックリストを活用することで、従業員は迷うことなく必要な確認作業を進めることができ、作業の抜け漏れを防ぎ、均一な品質の衛生管理を保つことが可能になります。

また、チェックリストへの記入は、衛生管理活動の記録としても機能します。

この記録は、問題が発生した際に原因を特定するための重要な情報源となるだけでなく、定期的な監査やHACCP認証の審査時にも活用されます。

電子化されたチェックシートの導入は、記録の正確性を高め、管理の手間を簡略化する上で有効な手段となります。

チェックリストを定期的に見直し、現場の状況や法改正に合わせて更新していくことも重要です。

このようにチェックリストを効果的に利用することで、食品工場の衛生管理の質を高め、安全な食品製造体制の維持に貢献します。

食品工場の衛生管理マニュアルは、一度作成したら終わりではなく、定期的な内容の見直しと更新が不可欠です。

食品製造を取り巻く環境は常に変化しており、法規制の改正、新しい製造技術の導入、従業員の入れ替わり、あるいは過去のトラブル事例などを踏まえ、マニュアルを常に最新かつ最適な状態に保つ必要があります。

例えば、食品衛生法やHACCPの基準が改正された際には、マニュアルの内容を速やかに修正し、全ての従業員に周知徹底しなければなりません。

また、工場内で発生した異物混入や食中毒といったトラブルは、マニュアルに不足や不備があった可能性を示唆しているため、その原因を詳細に分析し、再発防止のためにマニュアルに改善策を反映させることが重要です。

さらに、新しい機械の導入や製造工程の変更があった場合も、それに合わせて手順を更新する必要があります。

定期的な見直しは、現場の従業員からのフィードバックを積極的に取り入れることも大切です。

実際に作業を行う従業員の意見は、マニュアルの分かりやすさや実用性を向上させる上で貴重な情報源となります。

マニュアルを定期的に見直し、必要に応じて更新していくことで、食品工場の衛生管理体制は継続的に強化され、食品安全の確保に繋がります。

食品工場の衛生管理を徹底するためには、従業員への継続的な衛生教育が不可欠です。

教育を通じて、従業員は衛生管理の目的や具体的な手順を理解し、主体的に衛生管理に取り組むことができるようになります。

従業員への衛生教育において、衛生管理の目的を明確に共有することは、非常に重要です。単に「ルールだから守る」という意識ではなく、「なぜこのルールがあるのか」を理解させることで、従業員の主体的な行動と衛生意識の向上に繋がります。

衛生管理の主な目的は、消費者の健康と安全を守り、食中毒や異物混入といった食品事故を未然に防ぐことにあります。

例えば、不適切な手洗いや服装が原因で、食中毒菌や異物が食品に混入する可能性があることを具体的に説明することで、従業員は自身の行動が製品の安全性に直結することを認識し、責任感を持って作業に取り組むようになります。

また、衛生管理が徹底された清潔な職場環境は、従業員のモチベーション向上や労働災害の防止にも繋がるという、従業員自身のメリットも伝えることが効果的です。

衛生管理の目的を共有する際には、一方的な説明に留まらず、質疑応答の時間を設けたり、実際の事故例を共有したりするなど、従業員が衛生管理の重要性を実感できるような工夫を凝らすことが大切です。

このように、目的意識を高く持つことは、食品工場の衛生管理を成功させるための基盤となります。

従業員への衛生教育において、分かりやすいマニュアルを提供することは、教育効果を高め、衛生管理の定着を促進するために不可欠です。

マニュアルは、専門知識を持たない従業員でも理解できるよう、平易な言葉で記述されている必要があります。

複雑な手順は、図や写真、イラストを多用して視覚的に分かりやすく表現することで、理解を深めることができます。

特に、食品工場では多国籍の従業員が働くことも多いため、多言語対応のマニュアルや、動画マニュアルの活用も非常に有効です。

動画マニュアルは、文字だけでは伝わりにくい動作や手順を具体的に示すことができ、視覚と聴覚に訴えかけることで、より効果的な学習を促します。

例えば、正しい手洗いの手順や、機械の洗浄方法などを動画で示すことで、従業員は正確な方法を習得しやすくなります。

マニュアルは、一方的に提供するだけでなく、従業員がいつでも手軽に参照できるような工夫も必要です。

例えば、QRコードを読み取ることでスマートフォンから動画マニュアルにアクセスできるような仕組みを導入することも考えられます。

分かりやすいマニュアルの提供は、従業員の理解度を高め、衛生管理に関する疑問や不安を解消し、結果として食品工場の衛生管理レベルの向上に大きく貢献します。

従業員への衛生教育において、チェックシートの活用方法は、学習内容の定着と実務への応用を促す上で非常に効果的です。

チェックシートは、日々の衛生管理作業が適切に実施されているかを確認するためのツールであり、これを教育に組み込むことで、従業員は具体的な行動を意識しやすくなります。

まず、教育の場で、各チェック項目が何を意味し、なぜその確認が必要なのかを丁寧に説明します。

例えば、「冷蔵庫の温度」という項目があれば、それが食中毒菌の増殖抑制にどのように関わるのかを伝えることで、単なる数値確認ではなく、食品安全への意識を持って取り組むよう促します。

次に、実際の作業現場でチェックシートをどのように使用するかを実践的に指導します。

記入方法、異常時の報告手順、基準値からの逸脱があった場合の対応などを具体的に示します。

チェックシートは、記録の重要性を理解させる上でも役立ちます。

従業員が自ら記入することで、自身の作業の責任を認識し、衛生管理への関与意識が高まります。

また、記録されたチェックシートは、定期的な振り返りや改善点の洗い出しにも活用できます。

定期的にチェックシートの内容を見直し、従業員の意見を取り入れながら改善していくことで、より実用的で効果的な衛生管理ツールとして機能します。

このようにチェックシートを教育と実務の両面で活用することで、食品工場の衛生管理レベルを維持・向上させることが可能となります。

食品工場における衛生管理記録の重要性は非常に高く、単なる義務的な作業ではなく、食品安全を確保するための重要な証拠となります。

記録を残すことで、いつ、誰が、どのような衛生管理を行ったのかが明確になり、問題が発生した際にその原因を追跡し、特定するための手がかりとなります。

例えば、製造した食品に安全性の問題が生じた場合、過去の衛生管理記録を遡ることで、どの工程で、どのような問題が発生した可能性があるのかを具体的に検証できます。

これは、迅速な原因究明と再発防止策の立案に不可欠です。

また、衛生管理記録は、HACCPの運用において必須であり、食品衛生監査や各種認証(ISO22000、FSSC22000など)の審査においても重要な資料となります。

正確な記録は、企業が適切な衛生管理体制を構築し、維持していることの客観的な証明となるため、消費者の信頼獲得にも繋がります。記録は、手書きのチェックシートだけでなく、デジタルツールを活用して電子的に管理することも可能です。

記録を「記録のための記録」に陥らせないためには、従業員がその重要性を理解し、正確に記入することを徹底させる教育が欠かせません。

定期的に記録内容を確認し、問題点があれば速やかに改善策を講じることで、衛生管理の継続的な改善に繋がります。

食品工場の衛生管理は、安全で高品質な食品を提供するために不可欠です。

HACCPに基づいた管理、5S活動や食品衛生7S、従業員の個人衛生管理、施設の清掃と保守、異物混入防止、ゾーニング、そして定期的な確認と検査といった多角的な取り組みが求められます。

これらの取り組みを確実に実行するためには、分かりやすい衛生管理マニュアルの作成と、従業員への継続的な衛生教育が不可欠です。

ユニフォームの清潔さは、従業員の個人衛生管理の重要な要素であり、異物混入防止にも直結します。

白洋舍のユニフォームレンタルは、衛生管理のプロとして、食品工場に最適な清潔なユニフォームを安定的に供給し、回収から洗濯、補修まで一貫してサポートいたします。

これにより、工場内の衛生レベルの向上に貢献し、お客様が安心して食品製造に専念できる環境を提供します。

ぜひ一度、ご相談ください。

資料をまとめてダウンロード

白洋舎のユニフォームレンタル・お役立ち資料をまとめてダウンロードしていただけます。