食品衛生における7Sとは?効果や食品工場の7S活動の進め方について解説

安全で安心な食品を届けるためには、食品工場における徹底した衛生管理が不可欠です。

そこで注目されているのが、現場の整理整頓から従業員の意識改革までを含む「7S」活動です。

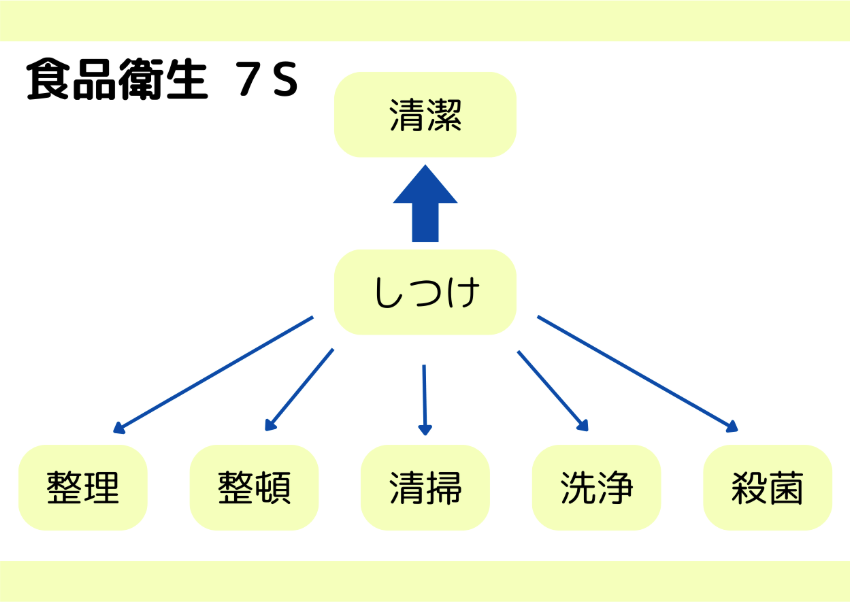

「7S」とは、整理・整頓・清掃・洗浄・殺菌・しつけ・清潔の7つをローマ字表記した際の頭文字を取ったもので、食品衛生の観点からも重要な取り組みとされています。

この記事では、食品衛生における7Sの効果や食品工場の7S活動の進め方について、ご紹介いたします。

食品衛生における7Sとは

食品工場における7Sとは、衛生管理の向上と作業環境の改善を目的とした「整理・整頓・清掃・洗浄・殺菌・しつけ・清潔」の7つの要素から成る衛生管理活動です。

7Sにおける清潔とは、微生物レベルまで清潔な状態を指します。

製造業などの現場改善活動として知られる「5S」(整理・整頓・清掃・しつけ・清潔)がベースとなっており、食品衛生特有のリスクに対応するために「洗浄」と「殺菌」が加えられています。

食品衛生の7Sの要素

食品工場における衛生管理の質を高めるためには、7S活動の具体的な要素を理解し、現場に浸透させる必要があります。

ここでは、それぞれの要素が現場でどのように機能するのかを解説します。

整理(Seiri)

「整理」とは、必要なものと不要なものを区別し、不要なものを処分することを指します。

整理を徹底することで、異物混入のリスクを減らすだけでなく、作業効率の向上にもつながります。

必要なものか不要なものか判断がつかない際は、別の場所で期限を決めて一時保管し、期限がきたら、必要なものか不要なものか最終判断をするとよいでしょう。

特に食品工場では、使わない資材や故障した機器を放置することは、衛生リスクに直結するため、徹底した整理が求められます。

整頓(Seiton)

「整頓」とは、必要なものを使いやすい場所に配置し、すぐに効率的に使える状態を保つことです。

必要なものの置く場所・置き方・置く量を決めて識別できるようにするとよいでしょう。

原材料や工具、清掃用具の置き場を明確にし、誰が見てもわかるように表示することで、作業の無駄を減らし、異物混入のリスクも低減させられます。

清掃(Seisou)

「清掃」とは、定期的に清掃することでごみやほこりなどの異物を取り除き、汚れのない清潔な状態を保つことです。

食品残渣や油脂などの汚れは、害虫発生や腐敗の原因にもなるため、日常的な清掃ルールを設定し、全員が実行することが重要です。

洗浄(Senjou)

「洗浄」とは、設備や調理器具に付着した食品の残留物や汚れを、水や洗剤で落とすことです。

単なる見た目の清掃とは異なり、雑菌の繁殖を防ぐ目的で行われ、衛生管理上の基盤となります。

殺菌(Sakkin)

「殺菌」とは、洗浄後の器具や手指、作業台などに対して消毒剤などを用いて、微生物を死滅・減少・除去させたり、増殖させないようにしたりすることです。

特に食品工場では、洗浄後の殺菌を怠ると食中毒リスクが高まるため、確実な実施と記録が求められます。

しつけ(Shitsuke)

「しつけ」とは、ここまでにご紹介した5つの「S」を守る習慣を身に付けることです。

たとえば、手洗いやユニフォームの正しい着用など、基本動作を当たり前にできるようにすることが衛生レベルの底上げに直結します。

上司や監督者は労力がかかっても、決まりごとには理由や目的があることを理解してもらえるよう丁寧に指導したり、一人ひとりの作業を見ているという姿勢を示し続けたりするなどの教育訓練を継続的に行うことが重要です。

清潔(Seiketsu)

「清潔」とは、ここまでにご紹介した6つの「S」を守ることで、作業環境や身だしなみを常に衛生的に保つことを指します。

特に、従業員の服装管理は、衛生意識を高める上で効果的な手段の一つです。

食品衛生の7Sと5Sの違い

「食品衛生における7Sとは」でもご説明した通り、「7S」は、製造現場の改善手法として広く知られている「5S」をベースに、食品業界独自の発展を遂げた衛生管理活動を指します。

それぞれの定義を整理した上で、7Sがなぜ食品工場に必要とされるのかを見ていきましょう。

5Sとは

5Sとは、「整理(Seiri)」「整頓(Seiton)」「清掃(Seisou)」「清潔(Seiketsu)」「しつけ(Shitsuke)」の5つの頭文字を取った、職場環境の改善活動です。

主に製造業の生産性向上や安全性確保のために実践されており、現場の無駄を排除し、効率的な作業環境を整えることを目的としています。

7Sとは

7Sは、5Sに加えて「洗浄(Senjou)」と「殺菌(Sakkin)」を組み込んだ、より衛生面に特化した取り組みです。

これらの2つのSは、食品を取り扱う現場においては不可欠なプロセスであり、雑菌や異物混入のリスクを最小限に抑えることに大きく貢献します。

加えて、7S活動においては「清潔」の概念がより深く捉えられており、単なる見た目の美しさではなく、衛生的な状態を科学的・継続的に維持することが求められます。

このように、5Sが「モノと環境の整備」に重点を置くのに対し、7Sは「人と行動」「衛生と安全」にまで踏み込んだ実践活動だといえるでしょう。

食品工場における7Sの重要性

特に食品工場では、製品そのものが消費者の健康に直結するため、一般的な5Sではカバーし切れない領域があります。

洗浄や殺菌の徹底、従業員の身だしなみや衛生行動の習慣化など、きめ細やかな管理が求められます。

食品衛生の7Sに取り組むメリット

食品工場において7S活動を導入・定着させることは、単なる衛生管理にとどまらず、組織全体に多くのメリットをもたらします。

以下で、主なメリットを整理してご紹介します。

異物混入・食中毒リスクの低減

最大のメリットは、異物混入や食中毒といった重大なトラブルのリスクを大幅に抑えられる点です。

整理整頓による不要物の排除や、定期的な清掃・洗浄・殺菌の徹底によって、病原菌や害虫の発生源を抑制できます。

加えて、従業員一人ひとりの衛生意識が高まることで、衛生管理に真剣に向き合ってくれる従業員が増えていき、日々の行動からリスクの芽を摘む習慣が根付きます。

品質管理の強化

7Sによる職場環境の整備は、製品の品質にも直結します。

たとえば、器具や原材料の定位置管理が徹底されれば、誤投入や取り違えといった人的ミスを未然に防ぐことが可能です。

これにより、製品のばらつきが減り、顧客からの信頼性も高まります。

従業員のモチベーション向上

清潔で整った職場環境は、従業員にとって働きやすく、気持ちの良い空間となります。

しつけや作法を通じて礼儀やチームワークの意識が醸成され、現場全体の雰囲気が改善されることで、定着率や業務への意欲向上も期待できます。

監査・認証対応力の強化

近年、食品業界ではHACCPやISO22000など、各種衛生管理基準への対応が求められるようになっています。

7S活動に取り組んでおくことで、外部監査時にも対応しやすくなり、指摘事項を減らすとともに、取引先からの評価向上にもつながります。

衛生管理コストの削減

一見すると手間が増えるように思える7Sですが、整理・整頓が進み作業スペースが広がり、置き場所の管理ができ作業効率が上がった結果、長期的には衛生トラブルや食材のロス削減、クレーム対応のコスト削減につながったりする効果が期待できます。

食品工場の7S活動の進め方

7S活動は一過性の取組みではなく、継続することにより定着させていくことが求められます。

そのためには、段階的かつ組織的に取り組むことが重要です。

ここでは、食品工場における7S活動を効果的に進めるための基本的なステップを、3つに分けて解説します。

作業手順を決めてマニュアルを作成する

7S活動を始めるにあたって、最初にすべきことは「基準」を明確にすることです。

どの作業をどのように行うのか、誰がどのタイミングで実施するのかといった具体的な作業手順を定め、マニュアル化することが欠かせません。

特に、「清掃」「洗浄」「殺菌」などの衛生作業は、効果的に行わなければ意味がなく、個人の判断に任せてしまうとばらつきが生じるため、視覚資料や動画なども活用しながら、全員が理解できるマニュアルを作ることが重要です。

現場に定着させる

マニュアルができたからといって、それが即座に現場で機能するとは限りません。

ポイントは、「繰り返し」「見える化」「共有」です。

7Sの各項目をポスターやサインで表示し、作業エリアに掲示することで、常に意識を促すことができます。

また、定期的な朝礼やミーティングの中で、良い事例を共有したり、簡単なチェックリストを設けたりすることで、従業員のモチベーション維持と習慣化を促進します。

たとえば、写真で記録を残すことも有効な手段です。

7S活動前の状態を写真で残しておき、改善後と比べてみるとよいでしょう。

そうすると小さな活動でも成果として見える化でき、工場内でも7S活動による成果が一目瞭然となります。

ぜひ実施した内容はみんなで共有してお褒めの言葉やねぎらいの言葉をかけることで、7S活動を続けていくモチベーションにつながります。

定期的に作業手順を見直す

7Sは、「やりっぱなし」にしないことが重要です。

時間の経過とともに現場の状況や作業フローは変化するため、定期的にマニュアルやチェック項目を見直し、改善していく仕組みを持つことが理想です。

現場からの声を吸い上げる仕組みを作り、課題や非効率が見つかれば速やかに更新しましょう。

この「PDCA(計画・実行・確認・改善)」のサイクルを回すことが、7S活動を継続可能なものにします。

まとめ

食品工場における「7S活動」は、単なる現場の整理整頓を超えた、組織全体の衛生意識や品質意識を高めるための重要な基盤です。

製造現場における5Sに「洗浄」「殺菌」を加えた7Sは、異物混入や食中毒などのリスクを最小限に抑える上で非常に有効であり、食品業界ならではの衛生管理強化策として定着しつつあります。

取り組みの効果としては、現場の安全性向上や作業効率の改善、そして従業員のモチベーション向上といったさまざまな側面に波及します。

しかし、これらの成果を得るためには、「計画的な導入」と「継続的な改善」が不可欠です。

また、「7S活動は大事」という価値観を職場の全員で共有することは、7S活動を進める中で、とても重要なポイントです。

その心構えが育っていれば、7Sが当たり前の活動になり、結果として工場は清潔な状態を維持できるようになります。

7Sの一環として見逃せないのが「清潔な作業服の管理」です。

食品工場においては、従業員の身だしなみ一つが安全品質を左右する要素となります。

こうした観点からも、信頼できるユニフォームレンタルの活用は、効率よく高水準の衛生環境を保つ手段として非常に有効です。

白洋舍では、法人のお客様向けにユニフォームのレンタルサービスを提供しております。

7S実現のためにも、ユニフォーム管理の手間を削減するためにも、ぜひご利用ください。

編集者:ユニフォームレンタル事業部

ユニフォームやユニフォームレンタル、ユニフォームを着用される業界情報などを中心にお役立ち情報を発信してまいります。